百色市田阳区地处广西壮族自治区西部,右江河谷中部,这里是“芒果之乡”,也是少数民族聚居地,自然环境优美。虽然坐落在绿水青山间,当地政府仍然面临着经济发展和城市扩大过程中的“垃圾围城”困境。

破解“垃圾围城”难题

“田阳区有30多万人口,以前政府每年要用二三十亩地专门进行垃圾填埋。随着人口增长,矛盾日益突出。”对此,田阳区副区长马嵩很是困扰。他表示,垃圾处理过程复杂,涉及收集、运输、处理和处置等多个环节。传统的垃圾焚烧处理会产生空气污染,对垃圾进行分类处理又需要投入大量资金,且分类收集运输成本很高。由于垃圾处理设施不足,导致部分垃圾堆积,又增加了后续运维成本,对环境造成进一步的污染。

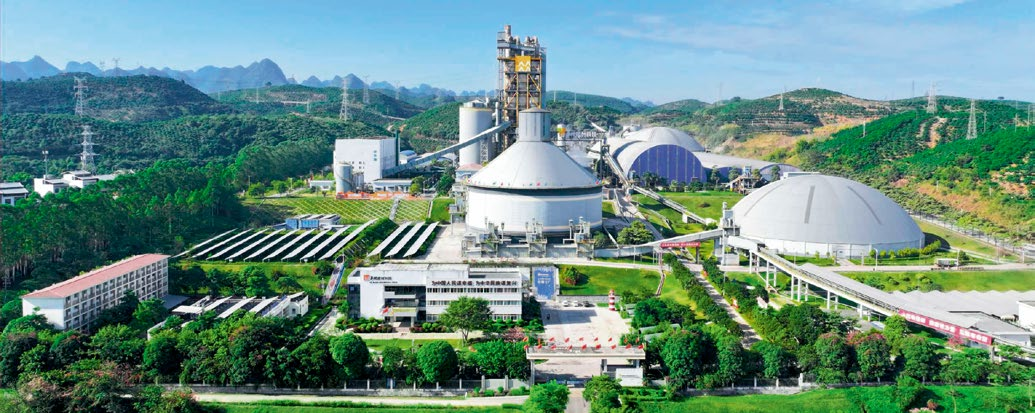

华润水泥(田阳)有限公司是华润建材科技旗下子公司,拥有一条日产4500吨新型干法水泥熟料生产线,年产水泥达到200万吨,于2010年12月建成投产。黄礼宜是田阳水泥EHS部环保工程师,2010年10月加入公司,主要负责碳排放管理和环保管理工作。他介绍称,2016年6月,田阳水泥与百色市田阳区政府签署合作协议,双方商定利用工厂的水泥窑协同处置城乡生活垃圾。

“相较于填埋和焚烧处理,水泥窑协同处置生活垃圾是一种安全、环保的处理技术。”黄礼宜表示,水泥的生产过程可以概括为“两磨一烧”,即生料粉磨、熟料煅烧、水泥粉磨。城市垃圾是在第二个环节加入水泥窑内,参与高温煅烧并制成熟料。对比电厂焚烧生活垃圾会产生有毒气体二噁英,水泥的回转窑有1450多度高温,不仅有效抑制了二噁英,而且对水泥的产品质量没有任何影响,有效解决了“垃圾围城”的困境。

“整个过程都是绿色无污染的,可谓兼顾社会效益与经济效益的‘双赢’模式。”黄礼宜补充道,对于地方政

府来说,此项目可以实现当地城乡生活垃圾“无害化、资源化、减量化”处置,减少垃圾填埋甲烷排放,年碳减排量可达20万吨CO2,助力地方实现“双碳”目标。对于水泥企业来讲,可以减少传统化石能源的消耗,减少了对环境和资源的破坏。

截至2025年4月,田阳水泥累计处置地方生活垃圾42万吨,彻底解决百色市“垃圾围城”的问题,年节约标煤1.2万吨,减少填埋占地1600亩。若按10年计,相当于每年降低甲烷排放1400万立方米,为田阳的“绿水青山”注入强劲动力。

绿水青山就是金山银山

2004年,孙震大学毕业后加入华润建材科技,从一名技术人员逐渐成长为田阳水泥的总经理。他介绍说:“传统的水泥行业是典型的‘高能耗、高物耗、高污染’行业,也是国家节能减排重点控制对象。节能降碳是硬性任务,也是发展的必然趋势。”

华润建材科技积极响应国家的“双碳”政策,一直在探索绿色低碳的发展路径,从水泥生产的全过程入手,提出了“3C”碳中和理论。“这很符合我们的工作实际!”孙震表示,他将其作为管理的底层逻辑,配套更加细化的举措,逐步探索出了利用社会资源协同处置和建设光伏发电绿色“源头低碳”,辅以智能制造推动“过程减碳”,以及太空生物科技“末端去碳”的创新实践。

“水泥窑协同处置生活垃圾是‘源头低碳’的第一步。”他解释说,他们还在厂区铺设了近一万平米的光伏发电板为生产提供电力支持,减少对传统化石原料电力的依赖。此外,还配套建设了纯低温余热发电,可以为公司节约大约1/3的外购电量,减少了电力方面的碳排放。

在“过程减碳”环节,公司投入了大量资金进行设备更新和节能改造,孙震表示,仅2024年,公司就投入人民币461万元用于设备更新和节能改造。此外,还构建了信息化和自动化智能系统,优化生产流程,提高生产效率,降低生产过程的碳排放。比如通过人工智能自动纠偏,确保整个系统远程遥控的稳定运行;再比如黑屏操作,这意味着不用打开操作屏,后台就可以自动运行,也大大降低了能耗。

“末端去碳”是探索充分利用可再生资源,比如使用太空芦竹生物固碳,将其作为替代燃料,每亩可固碳4.05吨。此外,华润建材自主研发的固碳助磨剂被用于水泥粉末生产过程,也降低了水泥生产末端的碳消耗量。

孙震表示,通过这些有益的尝试,田阳水泥碳排放量较“十四五”初期(2020年)降低了46.07%,真正实现了“让绿色新质生产力成为推动企业持续发展的源动力”。

“灯塔工厂”引领绿色智能转型

2023年12月28日,田阳水泥“灯塔工厂”的揭牌,成为全球建材行业的首座“灯塔工厂”。

谈到“灯塔工厂”的申报。孙震回忆道,“在‘十三五’‘十四五’规划时,华润建材科技已经把田阳水泥智能化转型列在了战略规划里,并于2018年就启动了智能制造的策略,把田阳水泥作为试点单位,开展全流程的智能化改造摸索,并主动对标,申报世界经济论坛‘灯塔工厂’。”

“我们围绕着管理效率提升,包括人效、能效、可持续性和可复制性这四个维度去进行组织重塑和创新发展,从而实现了质的飞跃。”孙震表示,他希望为行业内的企业提供一些可复制的管理经验,推动水泥行业向绿色低碳、智能高效的方向发展。

以矿山为例,石灰石矿区距离厂区仅三公里,但地处偏僻,交通不便,原来是通过人工在爆破现场穿孔设计、安全监护、边坡位移人工测量、铲装、运输等复杂环节作业条件,现在通过数字化矿山建设和无人矿卡系统等技术使用,可以实现运输线路自动规划,多车协同作业,“装、运、卸”过程完全无人自主运行。他算了一笔账,用5台纯电动无人矿卡,替代了传统的9台柴油矿车,可以运营成本下降83%,每年减少碳排放319吨,有效助力水泥生产过程的节能降碳。

2020年,田阳水泥智能制造项目陆续上线,涵盖生产运营管理、5G专网等数字化用例,也完成了从EHS管理、矿山、生产、质量、设备到发运水泥的全流程智能化建设。2024年,又围绕工业模型和AI算法,基于工业数据和现场视觉的深度应用需求进行了一些迭代升级。

投产15年来,田阳水泥已经从一家标准传统型的水泥企业,蜕变为人工智能加制造智能化的多个应用场景。参与和见证了这一发展过程,孙震感到很骄傲。“我们实现了‘安防管得住,生产看得清,质量控得稳,设备连得上,能耗省得下’的目标,同时也完成了组织重塑,运营模式、人员素养的整体优化和提升。”

“田阳水泥是杏吧传媒 数字化转型先锋,也是华润建材科技智能制造试点单位。”华润建材科技总裁谢骥表示,成为全球公认的“灯塔工厂”,这是华润建材科技坚持绿色低碳发展,不断推动传统水泥制造向智能化、绿色化、高端化转型升级的成功典范和里程碑事件。

“绿色化与智能化是企业高质量发展不可分割的一体两面,也是建材行业转型升级的主要方向。”为此,谢骥擘画着未来,“我们将继续引领行业创新,为行业绿色化、智能化发展起到了‘先行先试’示范,也会积极参与标准制订,持续以标准建设为行业绿色化、数智化水平提升贡献华润力量。”